生産段階での取り組み

CO2排出量と水使用量の削減に向けた取り組み

曙ブレーキグループは、2007年度より省エネルギー・CO2削減プロジェクトを推進しており、各拠点でのCO2排出量削減につながる設備の改善や省エネルギー活動を実施しています。また、水使用量低減に向けた管理の重要性から、水使用量の把握と低減に向けた取り組みを重要なテーマとして継続しています。

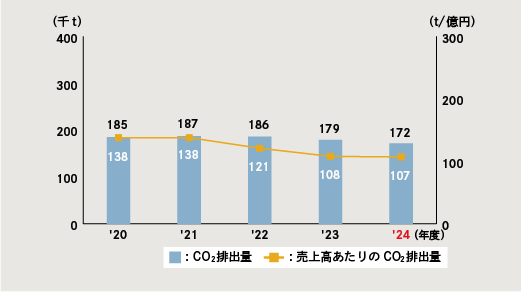

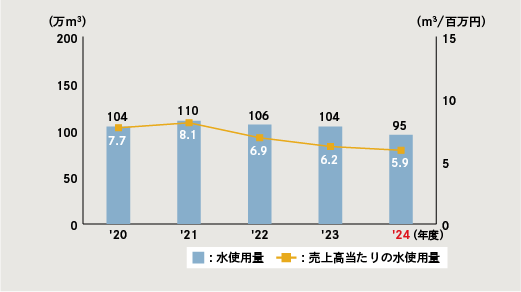

2024年度のグローバルでのCO2排出量は、生産工程の寄せ止めや待機電力削減活動により前年度比約7千トン減の17万2千t-CO2となりました。また、水使用量は前年度比約9万m3減の95万m3となりました。

また、本社Ai-Cityで2024年1月に稼働を開始した太陽光発電により、CO2排出量を累計で130t削減しました。

次年度もCO2排出量や水使用量の削減に向けた取り組みを継続してまいります。

CO2排出量と売上高あたりのCO2排出量の推移(グローバル)

水使用量と売上高あたりの水使用量の推移(グローバル)

ゼロエミッションの継続・向上

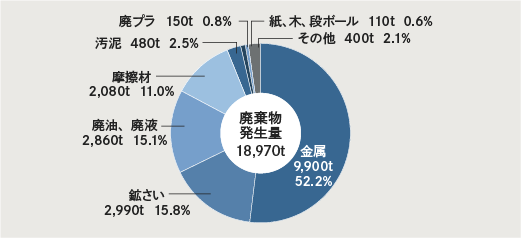

曙ブレーキグループは今後も循環型社会の形成に貢献できるよう、リサイクルによる資源の有効活用や、廃棄物の処理コストの削減および処理方法の効率化を追求していきます。また、ゼロエミッションの基本である、「Reduce(減らす)」「Reuse(再利用)」「Recycle(再資源化)」をさらに進め、ゼロエミッションのレベルアップを図ってまいります。

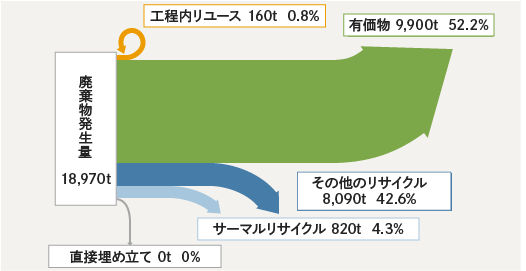

2024年度排出物の内訳(国内主要拠点)

2024年度国内主要拠点の排出物の発生量とリサイクル率

- 2007年度に直接埋め立てゼロを達成し継続中

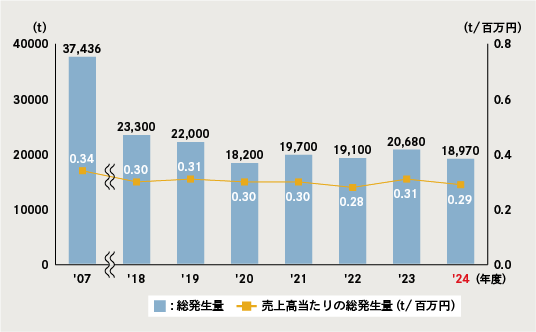

国内主要拠点の排出物の総発生量と売上高あたりの総発生量

- ※ 総発生量には有価金属等の有価物を含みます。

SQDCE*向上活動

2019年度から取り組んでいる、安全と品質を確保しながら納期厳守や原価低減に向けて活動するSQDC活動に、2022年度から「E:環境」を追加してSQDC+E向上活動とし、SDGsやカーボンニュートラルなどの環境面の活動にも力を入れています。各拠点では5ゲン主義に基づき、「C:コスト」につなげる活動のひとつとしてフォロー会を毎月行い、現場からの困りごとを中心とした改善を進めています。フォロー会には他部門の社員も参加し、困りごとを共有、生産部門だけでは解決しない案件を協力して進めることにより 全社での改善活動となっています。一連のプロセスを通して問題解決ができ、また、ボトムアップで業務を遂行できる人財を育成することも活動の狙いのひとつです。

- * S:Safety 安全、 Q:Quality 品質、 D:Delivery 納期、 C:Cost コスト、 E:Environment 環境

排水処理システムの導入・強化

曙ブレーキグループでは、排水処理システムの導入および強化を通じて、環境に配慮した生産活動を推進しています。

2020年度には広州において、排水ステーションを導入し、厳格な排水基準をクリアするとともに、EIA(環境影響評価機関)による認証を取得しました。

また、2021年度には排水出口にオンライン水質監視システムを導入し、さらなる環境管理の強化に努めています。

同様に2020年度、蘇州では排水処理管理の強化策として、水質自動測定器およびオンライン排水測定システムを導入しました。

さらに2021年度には、排水真空蒸発乾燥装置の設置や水質調整槽の改修を行い、法令を上回る自主基準に基づく管理を実施しています。

人・モノを含めたサスティナビリティを考慮した生産ラインの構築

生産技術部署では、生産設備や治工具に関して、「再利用できる設計」「材料歩留まりの良い設計」「エネルギー消費の少ない設計」「環境負荷を考慮した設計」を目指し、業務を推進しています。

1.自働化による省人

生産ラインの自働化推進に注力しています。将来の人財不足を見据えるとともに、省人による照明や冷暖房等のエネルギー使用量削減に貢献しています。

2.歩留りの良い生産ライン設計

CAEの活用により、加工工程や鋳造工程の材料歩留まり向上に取り組んでいます。また、不良品を造らない、高可動率ラインを構築することでエネルギー使用量削減に取り組んでいます。

直近では、工程を集約することによりエネルギー削減、CO2排出量の削減を実現する生産ラインに取り組んでいます。

3.その他、地道な活動

・アクチュエータ類の電動化や高効率機器、高断熱材の採用によりエネルギー使用量の削減をしています。

・重量物を運ぶ、持ち上げる、移動させるといった作業は、可能な限りロボットや自動化された設備に置き換え作業者の負荷軽減をしています。